随着工业4.0与绿色可持续发展理念的深度融合,现代食品加工行业正面临着提升生产效率与实现能源结构转型的双重挑战。本文将探讨一种集成化的解决方案,旨在通过构建食品空压机数据采集远程监控系统,并与生物质能资源数据库信息系统联动,实现生产过程的智能化管理与能源的清洁高效利用。

一、 方案背景与核心价值

在食品加工领域,压缩空气是至关重要的动力源,其稳定、高效、洁净的运行直接关系到产品质量与生产成本。传统的空压机运维依赖人工巡检,存在响应滞后、能效难以量化、故障预警不足等问题。食品加工过程产生大量有机废弃物(如果皮、秸秆、废渣等),这些是宝贵的生物质能资源,若能得到系统性管理与利用,可为企业创造显著的环保与经济效益。

本解决方案的核心价值在于:

- 生产智能化:实现对空压机群的实时数据监控、智能分析与预测性维护,保障生产连续性与用气质量。

- 能源绿色化:建立企业级生物质能资源数据库,为废弃物能源化利用提供数据支撑,降低对传统能源的依赖。

- 管理一体化:将关键动力设备监控与能源资源管理在数据层面打通,为企业运营决策提供统一、精准的数据仪表盘。

二、 食品空压机数据采集远程监控系统

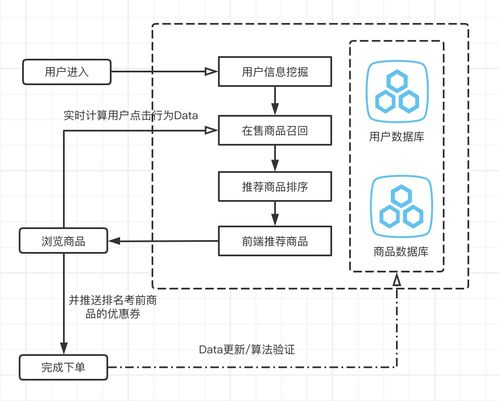

该系统通过物联网(IoT)技术,实现对空压机运行状态的全面感知与远程管控。

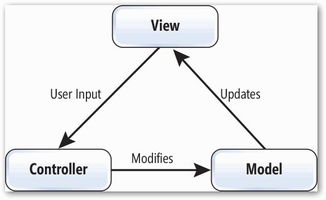

1. 系统架构:

- 感知层:在空压机关键节点部署传感器,实时采集压力、温度、流量、电压、电流、运行时长、露点温度(用于干燥机)等数据。

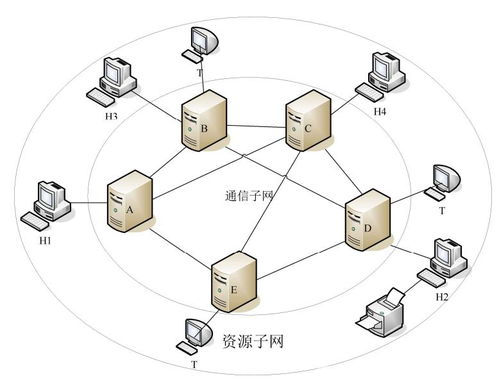

- 传输层:利用工业网关,通过4G/5G、有线以太网或LoRa等网络,将加密数据稳定传输至云平台或本地服务器。

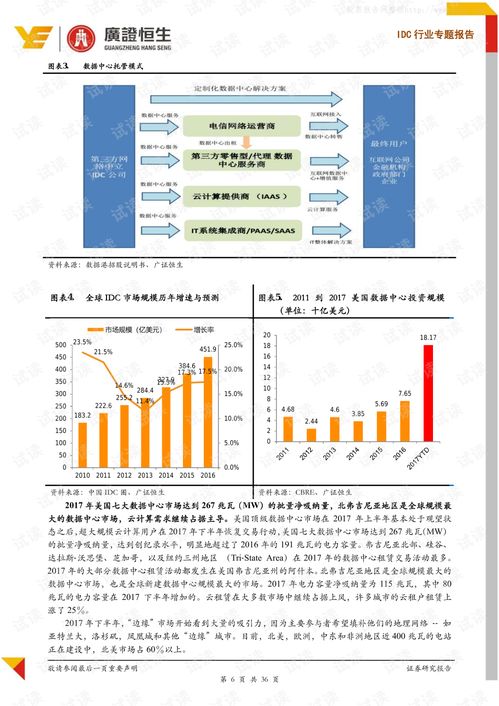

- 平台层:构建云端监控中心,负责数据的存储、处理与分析。

- 应用层:面向不同用户(如设备管理员、生产主管、企业领导)提供Web端或移动APP可视化界面。

2. 核心功能:

- 实时监控与报警:全景展示所有空压机状态,对异常参数(如压力不足、温度过高)进行分级报警,并通过短信、微信推送。

- 能效分析:计算单台及系统整体比功率,监测泄漏情况,生成能效报告,定位能耗漏洞。

- 预测性维护:基于历史运行数据与故障模型,预测关键部件(如电机、阀件)寿命,提前生成维保工单,避免非计划停机。

- 远程控制:授权条件下,可远程启停设备、调节参数,实现无人值守。

- 报表管理:自动生成运行日志、能耗报表、维保记录等,支持导出与追溯。

三、 生物质能资源数据库信息系统

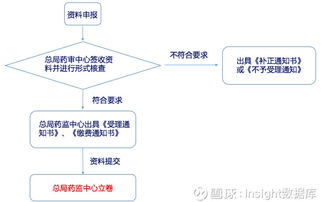

该系统旨在对食品企业内外部生物质能资源进行信息化管理,评估其能源化利用潜力。

1. 数据库构建:

- 资源信息库:收录企业生产过程中产生的各类有机废弃物的种类、产量(日/月/年)、产生点位、理化特性(热值、含水率、成分)、收集成本等静态数据。

- 市场信息库:集成区域范围内可供采购的农业秸秆、林业剩余物等外部生物质资源信息,包括价格、供应商、运输距离等。

- 技术方案库:存储各类生物质能转化技术(如厌氧发酵产沼气、气化、直接燃烧供热)的适用性、投资成本、产出效益等资料。

2. 系统功能:

- 资源台账管理:实现生物质资源从产生、收集、储存到处置/利用的全生命周期电子台账。

- 潜力评估与规划:根据资源数据,自动计算理论能源潜力(如可产沼气量、可发电量),模拟不同技术路径下的经济与环境效益,辅助制定能源替代规划。

- 供应链管理:对外部采购资源进行供应商管理、合同管理与物流调度。

- 政策与资讯:集成国家与地方关于生物质能利用的补贴政策、行业动态等信息。

四、 系统集成与协同效益

两大系统的集成是方案升华的关键。通过在统一的数据中台或企业资源计划(ERP)系统框架下进行数据交互,可产生显著的协同效应:

- 能源调度优化:空压机监控系统提供的实时与历史能耗数据,可作为企业总能耗的重要组成部分输入生物质能系统。系统可综合分析,在用电高峰时段,评估利用自产生物质沼气发电或供热来直接或间接支持空压机运行的可能性,优化能源成本。

- 碳足迹核算:精准的空压机能耗数据与生物质能替代量数据相结合,能够更准确地核算企业的碳排放与减排量,服务于企业碳资产管理与社会责任报告。

- 决策支持强化:企业管理者可以在一个驾驶舱中,同时看到“生产设备的健康度与效率”和“能源结构的绿色度与经济性”,从而做出兼顾生产保障与可持续发展的综合决策,例如:是否投资建设基于自身废弃物的生物质锅炉,以减少空压机等设备对电网蒸汽的依赖。

五、 实施路径与展望

实施建议分三步走:

- 试点建设:选择一条核心产线或一个车间,部署空压机监控系统,并同步梳理该区域的生物质废弃物数据,建立初步数据库。

- 全面推广与数据积累:将监控系统推广至全厂,完善生物质资源数据库,并开始尝试简单的数据分析与报表应用。

- 智能集成与深度应用:打通系统间数据接口,开发高级分析模型(如基于人工智能的能效优化算法、生物质资源最优利用路径模型),实现真正的智能化联动管理与决策支持。

该集成方案不仅能够帮助食品企业实现降本增效、安全生产和绿色制造,更可为其在“双碳”目标背景下构建核心竞争力提供坚实的数据基础与技术支撑。通过持续的数据沉淀与模型优化,企业将有望从传统的食品加工者,转型为高效、清洁、智慧的现代化工厂。